产品展示

LSF-TDB型轮胎动平衡试验机

发布日期:2022-03-10

设备简介

该设备用于全自动在线检测轮胎动平衡,测量范围覆盖了 12″~ 26″胎圈直径的所有轿车和轻卡车轮胎。配合 MES 系统及条码扫描装置,可自动切换轮胎规格,进行多种规格轮胎的混装测量,并具有条码零点定位功能,检测的动平衡角度信息与零点关联并保存上传。轮胎动平衡试验机和一般生产设备不同,既要进行大量复杂的解算和数据处理,又要进行高精度效率高的动作过程控制,还要与工厂 MES系统无缝连接。对设备的机电配合,软硬件的结合等具有很高的要求,是典型的电控、仪控一体化及管控一体化设备。

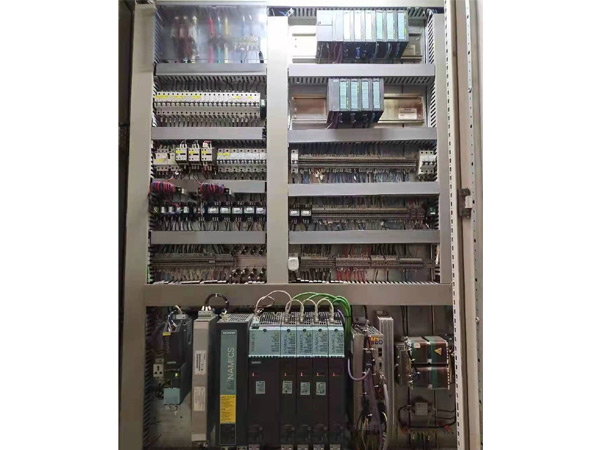

为满足这些要求,电气控制采用 SIEMENSTIA 全集成自动化系统,采用模块化设计。PLC选 用 SIEMENS基于 PC 的 SIMATIC WinAC RTX 实时控制器,扩展分布式 I/O 及 SINAMICS S120伺服驱动系统,数据采集分析处理、控制、操作和监控完全集成于一台工业计算机中,集中了硬件 PLC 实时、坚固的性能和开放式 PC 平台的所有优点,提高了系统的动态响应能力、数据处理能力,并具有很强的网络通讯能力,能适应工业4.0革命智能化、信息化的要求。系统具有完善的状态监控及故障自诊断系统,报警提示信息详细指导用户分析故障原因及维修方法,可准确到具体某个输入/输出点,便于操作维护;测量软件具有完善的数据统计分析及报表打印功能,并可根据用户要求定制各种核心软硬件及数据统计报表。

电气系统一直监视上下轮辋的相对位置,对上下轮辋的微小错位进行自动调整,精度可达±0.5deg 以内;并具有对主轴和上下轮辋的偏心进行自动补偿的功能。

采用钢珠涨紧内圆弧沟槽结合套方式去除上下轮辋结合锁紧的配合间隙,不因磨损产生间隙影响上轮辋的径跳和端跳,结合套开口向下,异物不易进入,保证机械精度及使用寿命。主轴采用 Kollmorgen 直接驱动旋转电机DDR,去除皮带张力及振动噪音对测量系统的干扰,提高轮胎翻面重复精度及面分离度。

设备特点

◆动平衡测控系统先进可靠,采用国际主流通用器件,便于操作维护:

测控系统采用国际主流通用器件,解决了国际同类产品采用专用器件造成的备件昂贵、操作维护复杂、兼容性差、故障率高等缺点,同时可以密切跟踪自动化领域的新发展趋势,始终保持设备的先进性、扩展性和兼容性。设备机械、电气、气动、液压等关键元器件均采用国际主流通用器件,品质优于或相当于国际同类产品先进水平。

◆掌握核心算法,具有自主知识产权,可进行软硬件的个性化定制:

以智能制造为主导的工业4.0对作为过程质量控制关键一环的轮胎均匀性试验机的智能化、信息化等个性化要求越来越高,本设备可根据用户要求定制各种核心软硬件及数据统计报表,可与MES 系统无缝连接,解决了国际同类产品软件开发费用高、周期长、不适合中国国情等问题。

◆轮胎翻面重复精度,及不同机台间数据一致性达到国际同类产品先进水平:

机差校正参数加入了人为因素,降低了测量数据的客观真实性。本设备取消了机差校正参数,完全靠软件算法和机械精度来实现同一条轮胎翻面、反转及不同机台间测量数据的一致性和重现性。

◆优化设计主轴及胎圈宽度调节锁紧装置,去除配合间隙,减小随机误差:

采用钢珠涨紧内圆弧沟槽结合套方式去除上下轮辋结合锁紧的配合间隙,不因磨损产生间隙影响上轮辋的径跳和端跳,结合套开口向下,异物不易进入,保证机械精度及使用寿命。

◆主轴采用直接驱动旋转电机DDR,提高轮胎翻面重复精度及面分离度:

主轴采用Kollmorgen直接驱动旋转电机DDR,去除皮带侧向张力及振动噪音对测量系统的干扰,提高轮胎翻面重复精度及面分离度。

◆采用不带胎一次量标定算法,提高测量精度,简化操作维护:

测量软件采用不带胎一次量标定算法,更换轮辋后只需要用砝码进行一次不平衡量标定,不同规格轮胎的标定数据均由计算机自动解算,同时避免了带胎标定轮胎不平衡量对标定数据的影响,提高了测量精度,并简化了操作维护。

◆具有高精度的上下轮辋同步校正装置,提高测量精度:

上下轮辋角度同步非常关键,由于上下轮辋的相对角度位置发生变化,会导致主轴及轮辋系统自身不平衡量发生变化,使系统标定值及偏心补偿数据失效,本设备采用独特的电器结构和控制算法,对上下轮辋的微小角度错位进行自动纠偏,精度可达±0.5deg以内,提高测量精度。

技术参数

| 设备能力 | 轮胎外径 | 450 ~ 1020 mm |

| 胎圈直径 | 8″~ 28″ | |

| 胎圈宽度 | 2″~ 14″ | |

| 胎面宽度 | 385mm | |

| 轮胎重量 | 50kg | |

| 轮胎宽度 | 100~430mm | |

| 轮胎充气压力 | 胎圈密封压0.6Mpa 测量压力0.42Mpa | |

| 工作节拍(205/50R16) | 动平衡 | 21秒内 |

| 测量精度 | 角度定位精度 | ≤ ±2.0deg |

| 面不平衡误差范围 | ≤ ±1.0deg | |

| 重复测量精度(205/50R16) | 面不平衡量极差 | ≤ ±3g |

| 面不平衡标准偏差 | ≤ ±1.5g | |

| 打标重复精度 | 静不平衡打标(范围) | ≤ ±5.0deg |

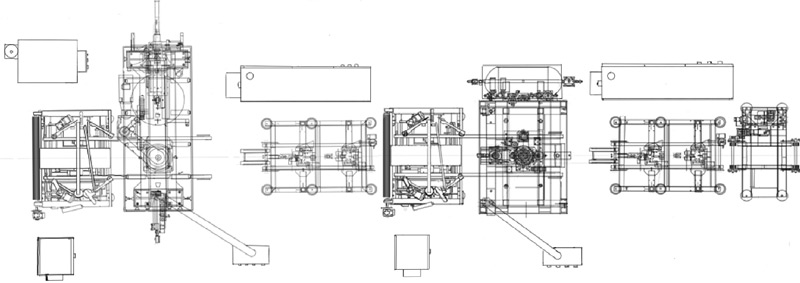

润滑工位

●采用滚珠托板结构,轮胎滚动更灵活。

●采用特殊配方高耐磨海绵特制的润滑棒,能充分润滑胎圈子口,并具有较长使用寿命。

●传送带输送及调宽由伺服电机驱动。

●具有条码扫描装置,并具有条码零点定位功能。

●可选配轮胎称重功能。

测量工位

●采用钢珠涨紧内圆弧沟槽结合套方式去除上下轮辋结合锁紧的配合间隙,不因磨损产生间隙影响上轮辋的径跳和端跳,结合套开口向下,异物不易进入,保证机械精度及使用寿命。

●主轴采用Kollmorgen直接驱动旋转电机DDR,去除皮带张力及振动噪音的干扰,提高测量精度。

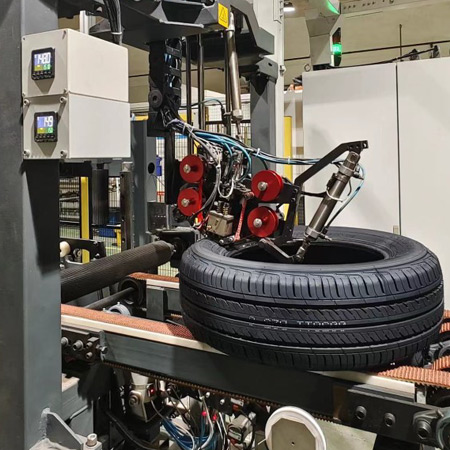

打标工位

●上下2套色胶带热压式打标装置,4种不同形状的打标头,2种打标色胶带颜色。

●采用高精度色胶带导开控制机构,打标间隔不会随色带卷半径的变化而变化,节约色带。

●可选择全涂层式色胶带热压或成品点式色胶带热压2种打标方式。

分级工位

●采用四级升降台式轮胎分类输送装置,根据轮胎测试后的综合判级结果,将轮胎分别送出到不同的后工序。

●传送带输送及升降定位采用伺服电机驱动。

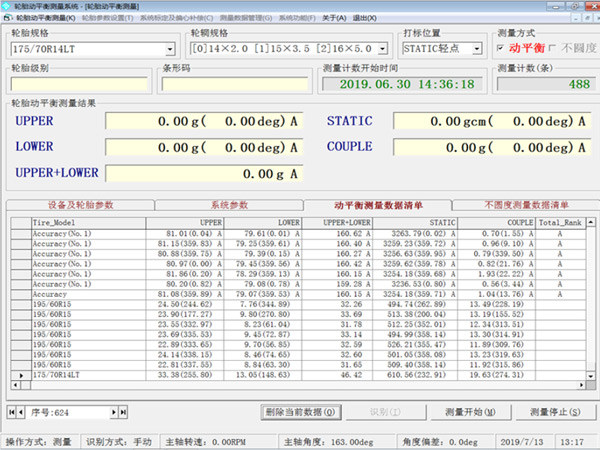

解算系统

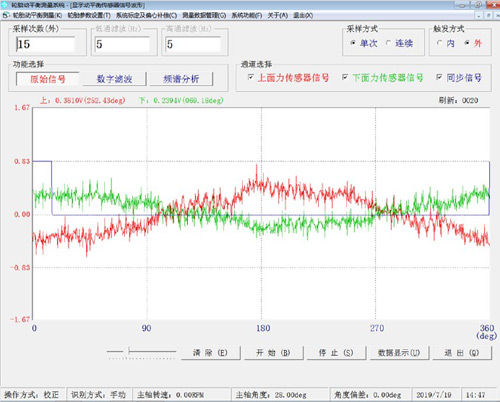

●图形化操作界面,人机界面友好,具有完善的状态监控及自诊断系统,便于操作维护。

●能适应现代信息技术发展要求,实现网络化扩展功能 ,与工厂MES系统无缝连接。

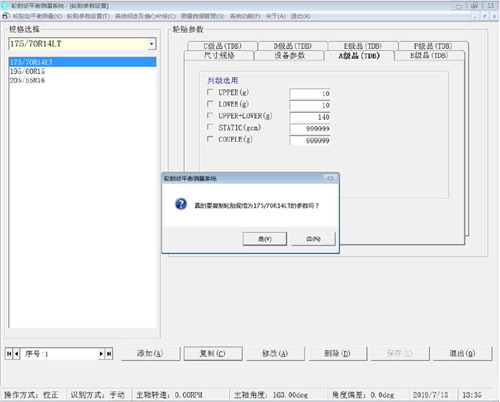

规格管理

●采用资源管理器及选项卡方式设置轮胎规格参数,便于操作维护。

●轮胎规格参数可以添加、复制、修改、删除、导出。

●可直接勾选用于判级的测量项目。

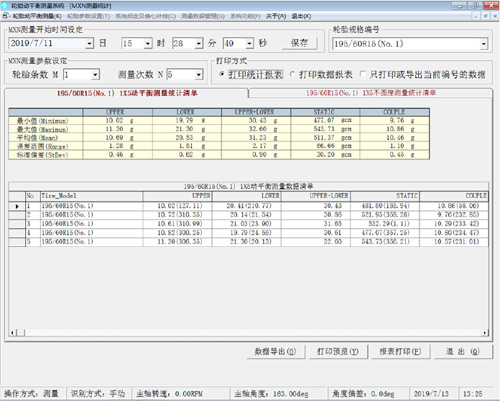

数据统计

●系统采用全局统一的数据库,具有强大的数据统计分析、M×N统计分析功能。

●可进行任意时间段的历史数据统计分析。统计项目包括最小值、最大值、误差范围、平均值、标准偏差,以及各级别百分比等。

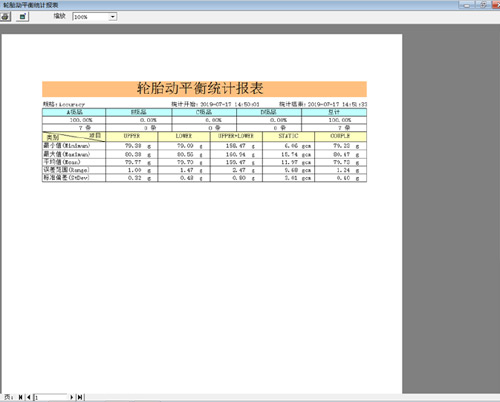

数据输出

●系统可定制各种统计报表、数据报表。

●相关数据可以进行备份、删除、导出、打印、预览等操作,并与MES系统交换数据。

●轮胎波形数据可用EXCEL 格式定量导出分析,采样点数可达1024点/条。